فولاد تندبر

فولاد تندبر

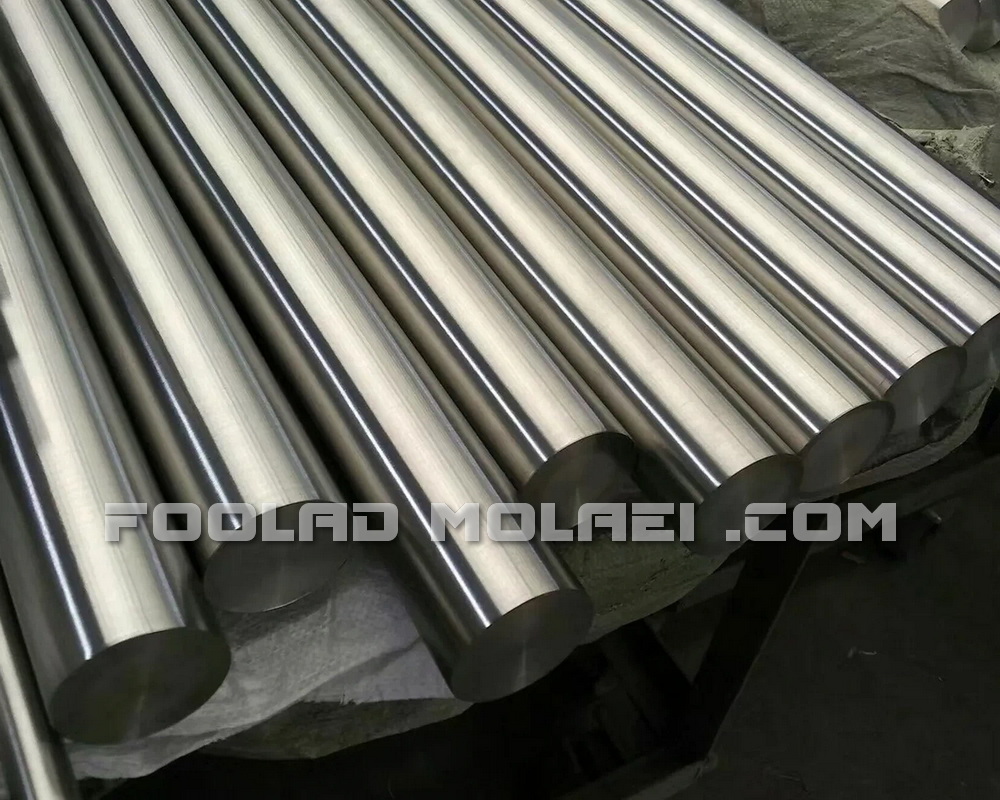

فولاد تندبر که به نام فولاد خشکه هوایی نیز نامیده می شود، یکی از پرآلیاژترین انواع فولاد ابزار است. این نوع فولاد به دلیل خواص بی نظیر خود، برای کاربردهای برشی و ماشین کاری بسیار مناسب است. از جمله این خواص می توان به مقاومت بسیار بالا در برابر سایش و توانایی حفظ سختی در دماهای بالا اشاره کرد.

فولادهای تندبر ترکیبی از خواص فولادهای گرم کار و سرد کار هستند. برای مثال، همان طور که فولادهای سرد کار مقاومت بسیار بالایی در برابر سایش دارند، فولادهای تندبر نیز باید همین ویژگی را داشته باشند. از طرفی، این فولادها باید شامل ساختاری با فازهای کاربیدی سخت باشند، مانند فولادهای گرم کار، تا بتوانند در دماهای بالا نیز مقاومت خود را حفظ کنند.

این فولادها عمدتاً در تولید ابزارهای برشی و ماشین کاری که نیاز به تحمل دما و سایش بالا دارند، استفاده می شوند. به همین دلیل، فولاد تندبر به عنوان یکی از گزینه های محبوب در صنایع مختلف، از جمله صنعت خودروسازی، تولید ابزارهای دقیق و حتی صنایع هوافضا، شناخته می شود. با توجه به این ویژگی ها، فولاد تندبر می تواند در شرایطی که ابزارهای دیگر به سرعت دچار سایش و خرابی می شوند، به خوبی عمل کند و عمر مفید بالاتری داشته باشد.

ساختار فولاد تندبر

خواص فولاد تندبر به میزان زیادی وابسته به ترکیب شیمیایی و عناصر آلیاژی آن است. این فولادها حاوی مقادیر زیادی از عناصر تنگستن یا مولیبدن هستند، که با کروم، وانادیم و برخی مواقع کبالت ترکیب می شوند. مقدار کربن در فولادهای تندبر معمولاً بین ۰.۷ تا ۱ درصد است و در برخی موارد می تواند به ۱.۵ درصد نیز برسد. این ترکیب شیمیایی باعث می شود فولاد تندبر دارای خواصی نظیر سختی بالا، مقاومت به سایش و توانایی حفظ سختی در دماهای بالا باشد.

خواص فیزیکی فولاد تندبر

یکی از ویژگی های برجسته فولاد تندبر، سختی سرخ آن است که به معنای توانایی حفظ سختی حتی در دماهای بالا می باشد. این فولادها می توانند در دمای ۵۴۰ درجه سانتیگراد سختی بالای ۵۲ HRC و در دمای حدود ۱۱۰۰ درجه سانتیگراد سختی ۴۸ HRC را حفظ کنند. این ویژگی ها باعث می شود فولاد تندبر در کاربردهایی که نیاز به تحمل گرما و سایش بالا دارند، بسیار کارآمد باشد. به عنوان مثال، در ماشین کاری و پرداخت فلزات که گرمای زیادی تولید می شود، ابزارهای ساخته شده از فولاد تندبر می توانند به خوبی عمل کنند.

همچنین فولادهای تندبر مقاومت به ضربه بسیار بالایی دارند. این خاصیت به آنها اجازه می دهد در شرایطی که ابزارهای دیگر ممکن است به سرعت خراب شوند، دوام بیشتری داشته باشند و عمر مفید طولانی تری داشته باشند. این ویژگی ها باعث می شود فولاد تندبر برای کاربردهایی که نیاز به دقت و مقاومت بالا دارند، از جمله صنایع خودروسازی، تولید ابزارهای دقیق و صنایع هوافضا، مناسب باشد.

انواع فولاد تندبر

فولادهای تندبر به طور کلی بر اساس استاندارد AISI به بیش از ۴۰ نوع مختلف تقسیم می شوند، اما دو گروه اصلی که در این استاندارد معرفی شده اند سری M و سری T هستند. تفاوت اصلی این دو گروه در عنصر آلیاژی اصلی آن هاست. در فولادهای سری M مولیبدن به عنوان عنصر آلیاژی اصلی استفاده می شود، در حالی که در فولادهای سری T از تنگستن به عنوان عنصر آلیاژی اصلی بهره برده می شود. این تفاوت در ترکیب شیمیایی منجر به تفاوت های مهمی در خواص و کارایی این فولادها می شود.

فولادهای سری M، با مولیبدن به عنوان عنصر آلیاژی اصلی، به طور کلی دارای مقاومت به سایش بالاتری هستند و اعوجاج کمتری در طی عملیات حرارتی نسبت به فولادهای سری T نشان می دهند. این خصوصیات باعث می شود که فولادهای سری M در کاربردهایی که نیاز به مقاومت به سایش بالا و پایداری شکل دارند، بیشتر مورد استفاده قرار گیرند. از سوی دیگر، فولادهای سری T، که تنگستن به عنوان عنصر آلیاژی اصلی در آن ها استفاده می شود، معمولاً در کاربردهایی که نیاز به مقاومت بالای حرارتی و استحکام زیادی است، مورد استفاده قرار می گیرند.

یکی از تفاوت های مهم بین این دو سری فولاد در میزان درصد عناصر آلیاژی تنگستن و مولیبدن در ترکیب شیمیایی آن هاست. بسته به درصد هر کدام از این عناصر، خواص و کارایی فولادهای HSS متفاوت خواهد بود. برای مثال، فولادهای سری M مقاومت به سایش بالاتری نسبت به فولادهای سری T دارند و در نتیجه کمتر دچار اعوجاج در طی عملیات حرارتی می شوند. از طرفی، فولادهای سری T دارای استحکام حرارتی بالاتری هستند که آن ها را برای کاربردهای خاصی مناسب تر می سازد.

برخی از عناصر کلیدی در فولاد تندبر

-

کربن

کربن به عنوان یک عنصر اساسی در فولادهای تندبر شناخته می شود. افزایش میزان کربن در ترکیب شیمیایی فولاد منجر به افزایش سختی و تشکیل کاربیدهای سخت می شود. این کاربیدها به طور مستقیم بر مقاومت به سایش فولاد تاثیر می گذارند و به افزایش عمر مفید ابزارها کمک می کنند. کنترل دقیق میزان کربن در فولادهای تندبر از اهمیت بالایی برخوردار است، زیرا تغییرات کوچک در این عنصر می تواند تاثیرات بزرگی بر خواص مکانیکی فولاد بگذارد.

-

سیلیسیم

سیلیسیم یکی دیگر از عناصر مهم در فولادهای تندبر است که باعث افزایش سختی پذیری فولاد می شود. این عنصر بهبود خواص مکانیکی فولاد را تضمین می کند و به افزایش قابلیت ماشین کاری آن کمک می کند. سیلیسیم علاوه بر افزایش سختی پذیری، نقش مهمی در کاهش حساسیت به ترک های حرارتی و بهبود پایداری فولاد در دماهای بالا دارد.

-

کروم

کروم در حدود ۳ تا ۵ درصد در ترکیب فولادهای تندبر وجود دارد و نقش مهمی در افزایش خاصیت سختی پذیری فولاد ایفا می کند. این عنصر با تشکیل کاربیدهای کروم باعث افزایش سختی و مقاومت به سایش فولاد می شود. علاوه بر این، کروم به کاهش اکسیداسیون در طول عملیات حرارتی کمک می کند و باعث بهبود کیفیت سطحی فولاد می شود. همچنین، کروم به افزایش مقاومت فولاد در برابر خوردگی و افزایش عمر مفید ابزارهای تندبر کمک می کند.

-

کبالت

کبالت با افزایش سختی گرم (سختی سرخ)، به فولادهای تندبر امکان حفظ سختی در دماهای بالا را می دهد. این عنصر به ویژه در ابزارهای برش عمیق و سریع استفاده می شود که نیاز به عملکرد بالا در دماهای بالا دارند. کبالت با تشکیل ترکیبات پیچیده در ساختار فولاد، به افزایش مقاومت به سایش و کاهش ترک های حرارتی کمک می کند. همچنین، کبالت به بهبود قابلیت ماشین کاری و افزایش عمر مفید ابزارهای تندبر کمک می کند.

عملیات حرارتی فولاد تندبر

عملیات حرارتی فولاد تندبر (HSS) یکی از فرآیندهای کلیدی در بهبود و تقویت خواص این نوع فولاد است. عملیات حرارتی در این نوع فولاد معمولاً شامل سه مرحله پیش گرمایش، آستنیته کردن و کوئنچ و تمپر کردن می شود که هر یک از این مراحل تأثیرات مهمی در ساختار و خواص مکانیکی فولاد دارند.

در مرحله پیش گرمایش، فولاد HSS به تدریج و در سه مرحله حرارت می بیند تا از ترک خوردن و شوک حرارتی جلوگیری شود. این مراحل شامل حرارت دادن به دماهای ۶۵۰، ۸۵۰ و در نهایت ۱۰۵۰ درجه سانتی گراد است. با انجام صحیح این مرحله، تنش های ماشین کاری کاهش یافته و بهره برداری از تجهیزات در زمان کمتر ممکن می شود.

در مرحله آستنیته کردن، فولاد تندبر به دمای مشخصی رسیده و در این دما مقداری از کاربیدهای آلیاژی حل می شوند. افزایش دما در این مرحله تا زمانی که تمامی کاربیدها حل شوند ادامه دارد. مدت زمان نگهداری فولاد در این دما به عواملی مانند شکل مقطع فولاد و گریدبندی آن بستگی دارد که معمولاً بین ۲ تا ۶ دقیقه متغیر است.